隨著微電子技術(shù)、光電子技術(shù)與電力電子技術(shù)的發(fā)展,電子陶瓷薄膜或基板被廣泛應(yīng)用于疊層片式電容與電感、片式電阻、壓電器件、紅外線探測(cè)器件、燃料電池和太陽能電池制造,以及集成電路的多層封裝等領(lǐng)域。

流延成型由于其工藝較簡(jiǎn)單、工藝流程短、易于規(guī)模化量產(chǎn)等優(yōu)點(diǎn),已被工業(yè)上普遍采用,其成型厚度通常為10~1000μm。隨著其工藝技術(shù)、粉體制備技術(shù)及流延機(jī)設(shè)備的發(fā)展,特別是多層電子元器件小型化和薄層化技術(shù)發(fā)展的需求,目前流延成型在工業(yè)生產(chǎn)上生坯厚度可達(dá)到5μm甚至更薄。

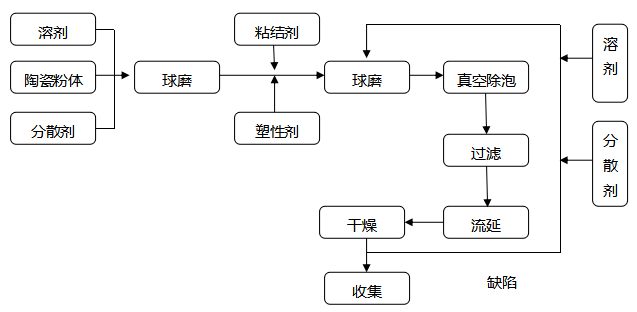

流延工藝

流延法工藝流程圖

由上圖可知流延成型工藝并不復(fù)雜,它是將制備好的流延漿料用刮刀涂覆在運(yùn)行的膜帶上烘干即可。但要控制好流延薄膜的質(zhì)量并不是那么簡(jiǎn)單,粉體粒度、干燥工藝、流延機(jī)參數(shù)、添加劑量等都需要嚴(yán)格控制。

常見的幾種缺陷

1、膜片翹曲

膜片翹曲是干燥過程中應(yīng)力收縮的結(jié)果,通常可以通過更改配方或調(diào)整干燥條件來解決。例如更改共沸溶劑類型或引入揮發(fā)速率合適的高沸點(diǎn)溶劑。降低流延速率,讓坯片緩慢干燥也是一種常用的有效方法。

粘結(jié)劑含量過多也會(huì)容易導(dǎo)致膜片產(chǎn)生翹曲,這是因?yàn)榘煞哿W映渥氵^剩的粘結(jié)劑在干燥過程中會(huì)隨著溶劑揮發(fā)遷移至坯片表面并干燥成聚合物薄膜,進(jìn)一步阻塞了坯片內(nèi)部溶劑擴(kuò)散到表面的通道,導(dǎo)致邊緣與中間干燥收縮不一致,容易發(fā)生翹曲行為,并且厚膜越大影響效果越明顯。

2、條紋

條紋一般是由于漿料分散不均有團(tuán)聚物或不慎引入大顆粒異物附在刮刀形成的過厚或過薄的線型條紋,需改善漿料分散工藝和過濾系統(tǒng)。

3、斑點(diǎn)針孔

斑點(diǎn)針孔一般是漿料真空除泡不徹底所致。

4、陶瓷膜與PET膜附著太緊固

陶瓷膜與PET離型膜附著力過高,陶瓷膜難以脫掉,通過匹配低離型力的PET膜帶來調(diào)整適應(yīng),加入酮類溶劑也有一定降低效果。

5、陶瓷膜與PET膜脫離

陶瓷膜與PET離型膜附著力過低甚至脫離往往與瓷粉顆粒形貌或漿料體系有較大關(guān)系,在無法選擇瓷粉顆粒形貌情況下通過選擇高離型力的PET膜帶來匹配是最好的選擇。另外加入一些增塑劑如丙三醇,也能增大坯片與PET膜帶的附著力,但加入量過多會(huì)引起坯片強(qiáng)度下降,這也需要引起注意。

6、厚度不均

主要是刮刀兩側(cè)與膜帶之間間隙不一致,調(diào)整刮刀高度即可。

注意事項(xiàng)

1、粉體控制

流延成型的關(guān)鍵是粉體,陶瓷粉體的化學(xué)組成和特性能夠影響甚至控制最終燒結(jié)材料的收縮和顯微結(jié)構(gòu),所以要嚴(yán)格控制粉體的雜質(zhì)含量。陶瓷粉體的顆粒尺寸對(duì)顆粒堆積以及漿料的流變性能會(huì)產(chǎn)生重要影響。陶瓷粉體中不能有硬團(tuán)聚,否則會(huì)影響顆粒堆積以及材料燒結(jié)后的性能。

粉體的選擇必須考慮到以下技術(shù)參數(shù):(1)化學(xué)純度;(2)顆粒大小、尺寸分布和顆粒形貌;(2)硬團(tuán)聚和軟團(tuán)聚程度;(3)組分的均一性;(4)燒結(jié)活性;(5)規(guī)模生產(chǎn)的能力;(6)制造成本。

2、溶劑

在溶劑的選擇上首先要考慮如下幾個(gè)因素:(1)必須能夠溶解分散劑、粘結(jié)劑、增塑劑和其他添加劑成份;(2)在漿料中具有一定的化學(xué)穩(wěn)定性,能夠充分分散粉料而不與粉料發(fā)生反應(yīng);(3)能夠提供漿料系統(tǒng)合適的粘度;(4)易于揮發(fā)與燒除;(5)保證素坯無缺陷的固化;(6)使用安全,對(duì)環(huán)境污染少且價(jià)格便宜。

3、分散劑

粉料在流延漿料中的分散均勻性直接影響著素胚膜的質(zhì)量,從而影響材料的致密性、氣孔率和力學(xué)性能等一系列特性。

如果分散劑的加入量增大,溶液的性能在某一特定濃度突然發(fā)生改變。如果加入量小,它以單分子的狀態(tài)殘留在溶劑中。

4、粘結(jié)劑

選擇粘結(jié)劑應(yīng)考慮的因素有:(1)素胚膜的厚度;(2)所選溶劑類型及匹配性,有利于溶劑揮發(fā)和不產(chǎn)生氣泡;(3)應(yīng)易燒除,不留有殘余物;(4)能起到穩(wěn)定料漿和抑制顆粒沉降的作用;(5)要有較低的塑性轉(zhuǎn)變溫度,以確保在室溫下不發(fā)生凝結(jié);(6)考慮所用基板材料的性質(zhì),要不相粘結(jié)和易于分離。

5、增塑劑

選擇增塑劑應(yīng)考慮的因素有:(1)與樹脂粘結(jié)劑具有良好的相容性;(2)高的沸點(diǎn)和低的蒸汽壓;(3)高的可塑效率;(4)熱、光、化學(xué)的穩(wěn)定;(5)低溫下良好的彎曲性;(6)增塑劑與其它材料接觸時(shí)不快速移動(dòng)等。

6、流延機(jī)參數(shù)控制

根據(jù)生帶厚度精確調(diào)整刮刀間隙及表面光潔度;維持液面高度均衡一致;保證流延速度的穩(wěn)定。

7、干燥工藝優(yōu)化

如果干燥工藝不當(dāng),會(huì)引發(fā)氣泡、針孔、皺紋、裂痕等一系列缺陷。制定干燥工藝的原則是:確保溶劑緩慢揮發(fā),使膜層內(nèi)溶劑的擴(kuò)散速度與表面的揮發(fā)速度一致,防止表面過早硬化而引起上述各種缺陷。

|